ලේසර් පිරිසිදු කිරීම සහ අච්චාරු දැමීම යනු ලෝහ මතුපිටට ප්රතිකාර කිරීම සඳහා විවිධ ක්රම දෙකකි.ලේසර් පිරිසිදු කිරීම යනු මලකඩ ඉවත් කිරීම, තීරු තීන්ත සහ ආලේපන ඉවත් කිරීම සඳහා ඉහළ ශක්තියක් ජනනය කිරීම සඳහා ලේසර් උත්පාදක යන්ත්රයක් මගින් විමෝචනය කරන ලද ලේසර් කදම්භයක් භාවිතා කරන ලෝහ මතුපිට ප්රතිකාර ක්රියාවලියකි.අච්චාරු දැමීම යනු ලෝහවල මතුපිට ඇති මලකඩ, පැල්ලම්, අපිරිසිදු හෝ අපවිත්ර ද්රව්ය ඉවත් කිරීමට භාවිතා කරන ප්රතිකාර ක්රමයකි.

අච්චාරු දැමීම

අච්චාරු දැමීමේ පත්රය අමුද්රව්ය ලෙස උසස් තත්ත්වයේ උණුසුම් රෝල් කරන ලද පත්රයකින් සාදා ඇති අතර ඔක්සයිඩ් තට්ටුව අච්චාරු දැමීමේ ඒකකය මගින් ඉවත් කර කපා නිම කර ඇත.තහඩු අතර අතරමැදි නිෂ්පාදනය, මතුපිට ගුණාත්මකභාවය සහ භාවිත අවශ්යතා සහතික කිරීමේ පදනම මත, ප්රසම්පාදන පිරිවැය ඵලදායී ලෙස අඩු කිරීමට පරිශීලකයින්ට හැකියාව ලැබේ.

අච්චාරු දැමීමේ තහඩු වාසි

1. පෘෂ්ඨීය යකඩ ඔක්සයිඩ් පරිමාණය උණුසුම් රෝල් කරන ලද අච්චාරු දැමීමේ තහඩුවෙන් ඉවත් කර ඇති නිසා මතුපිට ගුණාත්මකභාවය හොඳයි, එය වානේ මතුපිට ගුණාත්මක භාවය වැඩි දියුණු කරන අතර වෙල්ඩින්, තෙල් සහ පින්තාරු කිරීම සඳහා පහසුකම් සපයයි.

2. ඉහළ මාන නිරවද්යතාව, සමතලා කිරීමෙන් පසු, තහඩු හැඩය යම් දුරකට වෙනස් කළ හැකි අතර, එමගින් අසමානතාවයේ අපගමනය අඩු කරයි.

3. මතුපිට නිමාව වැඩි දියුණු කිරීම සහ පෙනුම වැඩි දියුණු කිරීම.

අයදුම්පත්

අච්චාරු දැමීමේ පත්රය සීතල-රෝල් කරන ලද පත්රය සහ උණුසුම් රෝල් කරන ලද පත්රය අතර ලාභදායී නිෂ්පාදනයක් බව පැවසිය හැකිය.එය මෝටර් රථ කර්මාන්තය, යන්ත්රෝපකරණ කර්මාන්තය, සැහැල්ලු කාර්මික උපකරණ සහ බාල්ක, උප බාල්ක, රිම්, ස්පෝක්, කරත්ත පැනල්, විදුලි පංකා, රසායනික තෙල් බෙර, වෑල්ඩින් කරන ලද පයිප්ප, විදුලි වැනි විවිධ හැඩයන්ගෙන් යුත් කොටස් මුද්රා තැබීමේ පුළුල් පරාසයක යෙදුම් ඇත. කැබිනට්, වැටවල්, යකඩ ඉණිමං ආදිය පුළුල් වෙළඳපල අපේක්ෂාවන් ඇත.පහතින් අපි අච්චාරු දැමීමේ ක්රියාවලියේ තාක්ෂණික ක්රියාවලිය හඳුන්වා දෙන්නෙමු.

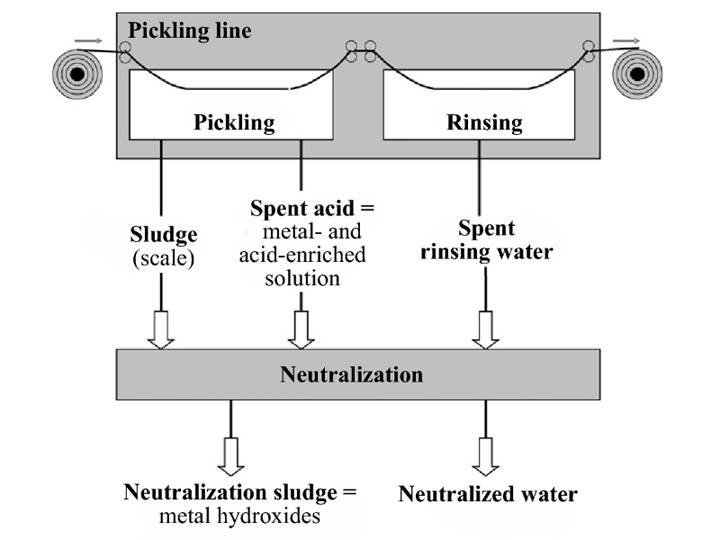

අච්චාරු දැමීමේ මූලධර්මය

අච්චාරු දැමීම යනු සාමාන්යයෙන් පූර්ව රූගත කිරීම් සමඟ වානේ මතුපිට පරිමාණය සහ මලකඩ ඉවත් කිරීම සඳහා අම්ල ද්රාවණයක් භාවිතා කරන මතුපිට ක්රියාවලියකි.සාමාන්යයෙන්, වැඩ කොටස ලෝහ මතුපිට ඔක්සයිඩ් සහ අනෙකුත් පටල ඉවත් කිරීම සඳහා සල්ෆියුරික් අම්ලය වැනි රසායනික ද්රාවණයක ගිල්වනු ලැබේ, එය විද්යුත් ආලේපන, එනමල්, රෝල් කිරීම සහ වෙනත් ක්රියාවලීන් සඳහා පූර්ව ප්රතිකාර හෝ අතරමැදි ප්රතිකාරය වේ.තෙත් පිරිසිදු කිරීම ලෙසද හැඳින්වේ.

අච්චාරු දැමීමේ ක්රියාවලියට ප්රධාන වශයෙන් ඩිපිං අච්චාරු දැමීමේ ක්රමය, ඉසින අච්චාරු දැමීමේ ක්රමය සහ ඇසිඩ් පේස්ට් මලකඩ ඉවත් කිරීමේ ක්රමය ඇතුළත් වේ.

බහුලව භාවිතා වන අම්ල වන්නේ සල්ෆියුරික් අම්ලය, හයිඩ්රොක්ලෝරික් අම්ලය, පොස්පරික් අම්ලය, නයිට්රික් අම්ලය, ක්රෝමික් අම්ලය, හයිඩ්රොෆ්ලෝරික් අම්ලය සහ මිශ්ර අම්ල වේ.

ක්රියාවලිය ප්රවාහය

ලෝහ කොටස් මත එල්ලීම → රසායනික විජලනය (සාම්ප්රදායික ක්ෂාරීය රසායනික ඩීග්රීසින් හෝ මතුපිටින් ඉවත් කිරීම) → උණු වතුර සේදීම → ගලා යන ජලය සේදීම → අච්චාරු දැමීමේ පළමු පියවර → දියර ජලය සේදීම → දෙවන පියවර අච්චාරු දැමීම → ධාවනය වන ජලය සේදීම → ඊළඟ ක්රියාවලියට මාරු කිරීම ලෙස: රසායනික වර්ණ ගැන්වීම → ප්රතිචක්රීකරණය → ගලා යන ජලය සේදීම → දැඩි කිරීමේ ප්රතිකාරය → සේදීම → වසා දැමීමේ ප්රතිකාරය → සේදීම → වියළීම → අවසන්).

පොදු අඩුපාඩු

යකඩ ඔක්සයිඩ් පරිමාණ ආක්රමණය: යකඩ ඔක්සයිඩ් පරිමාණ ආක්රමණය යනු උණුසුම් පෙරළීමේදී සෑදෙන මතුපිට දෝෂයකි.අච්චාරු දැමීමෙන් පසු, එය බොහෝ විට කළු පැහැති තිත් සහ තීරු ආකාරයෙන් තද කර ඇත, පෘෂ්ඨය රළු වේ, සාමාන්යයෙන් අතේ හැඟීමක් ඇති අතර, වරින් වර හෝ දැඩි ලෙස පෙනේ.එය බොහෝ විට සිදු වන්නේ අසම්පූර්ණ උනුසුම් ක්රියාවලිය, descaling ක්රියාවලිය සහ අච්චාරු දැමීමේ ක්රියාවලිය නිසා ය.

ඔක්සිජන් පැල්ලම (මතුපිට භූ දර්ශන පින්තාරු කිරීම): උණුසුම් රෝල් කරන ලද වානේ මතුපිට ඇති යකඩ ඔක්සයිඩ් පරිමාණය සෝදා හැරීමෙන් පසු ඉතිරි වන තිත් වැනි, රේඛීය හෝ වළක් වැනි පෙනුම ගැන සඳහන් කරයි.අච්චාරු දැමීමෙන් පසු උද්දීපනය වන අනුකෘතියට පෙරළීම තද කර ඇත.එය පෙනුමට යම් බලපෑමක් ඇති කරයි, නමුත් කාර්ය සාධනයට බලපාන්නේ නැත.

මැකියුලර්: කහ පැහැති ලප කොටසක හෝ සම්පූර්ණ පුවරුවේ මතුපිට දිස්වන අතර එය තෙල් ආලේප කිරීමෙන් පසු ආවරණය කළ නොහැකි අතර එය නිෂ්පාදනයේ ගුණාත්මකභාවය හා පෙනුමට බලපායි.ප්රධාන හේතුව වන්නේ අච්චාරු දැමීමේ ටැංකියෙන් පිටත ඇති තීරුවේ මතුපිට ක්රියාකාරිත්වය ඉහළ මට්ටමක පැවතීම, සේදීමේ ජලය සාමාන්යයෙන් තීරුව සේදීමට අසමත් වීම, සේදීමේ ටැංකියේ ඉසින කදම්භය සහ තුණ්ඩය අවහිර වීම සහ කෝණ සමාන නොවීමයි.

යටි අච්චාරු දැමීම: තීරු වානේ මතුපිට පිරිසිදු හා ප්රමාණවත් ලෙස ඉවත් නොකළ දේශීය යකඩ ඔක්සයිඩ් කොරපොතු ඇති අතර, තහඩු මතුපිට අළු-කළු, මාළු කොරපොතු හෝ තිරස් ජල රැලි සහිත වේ.එයට අම්ල ක්රියාවලිය සමඟ සම්බන්ධයක් ඇත, ප්රධාන වශයෙන් අම්ල සාන්ද්රණය ප්රමාණවත් නොවීම, උෂ්ණත්වය ඉහළ මට්ටමක නොතිබීම, තීරුව වේගයෙන් ධාවනය වන අතර තීරුව අම්ලය තුළ ගිල්විය නොහැක.

අධික ලෙස අච්චාරු දැමීම: තීරු වානේ මතුපිට බොහෝ විට තද කළු හෝ දුඹුරු පැහැති කළු, බ්ලොක්, පියලි සහිත කළු ලප හෝ මැකියුලර් පෙන්නුම් කරයි, සහ තහඩුවේ මතුපිට සාමාන්යයෙන් රළු වේ.හේතුව යටි අච්චාරු දැමීමේ ප්රතිවිරුද්ධයයි.

පරිසර දූෂණය

නිෂ්පාදන ක්රියාවලියේ ප්රධාන දූෂකයන් වන්නේ සෑම තරාතිරමකම ජලය සේදීමේ ක්රියාවලියෙන් නිපදවන පිරිසිදු කිරීමේ අපජලය, වැලි පිපිරුම් ක්රියාවලියෙන් නිපදවන දූවිලි, අච්චාරු දැමීමේ ක්රියාවලියෙන් නිපදවන හයිඩ්රජන් ක්ලෝරයිඩ් අම්ල මීදුම සහ අච්චාරු දැමීමෙන් නිපදවන අපද්රව්ය, සේදීම, පොස්පේට් කිරීම, උදාසීන කිරීම සහ මලකඩ වැළැක්වීමේ ක්රියාවලීන්.ටැංකි දියර, අපද්රව්ය අවශේෂ, අපද්රව්ය පෙරහන් මූලද්රව්ය, අමුද්රව්ය හිස් බැරල් සහ ඇසුරුම් අපද්රව්ය යනාදිය. ප්රධාන දූෂක වන්නේ හයිඩ්රජන් ක්ලෝරයිඩ්, pH, SS, COD, BOD?, ඇමෝනියා නයිට්රජන්, පෙට්රෝලියම් යනාදියයි.

ලේසර් පිරිසිදු කිරීම

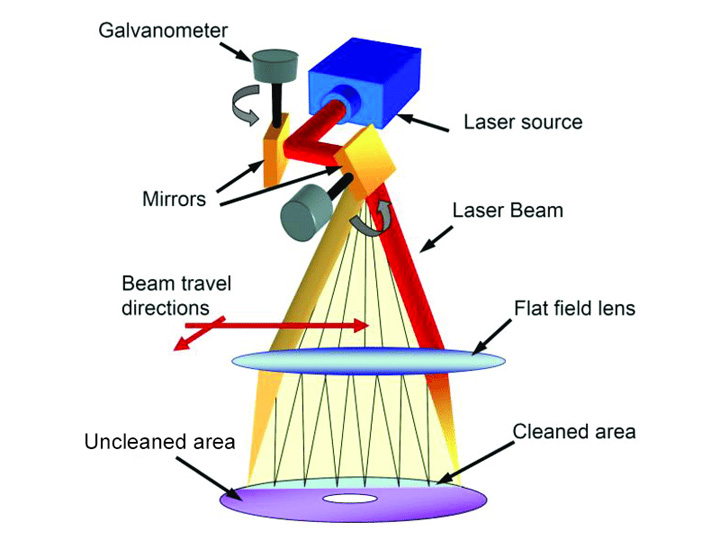

පිරිසිදු කිරීමේ මූලධර්මය

ලේසර් පිරිසිදු කිරීමේ යන්ත්රයවස්තුවේ මතුපිට විනිවිද යාමට ලේසර් ශක්තිය භාවිතා කිරීමයි.ද්රව්යයේ ඇති ඉලෙක්ට්රෝන ෆෙම්ටෝ තත්පර 100 ක් පමණ ශක්ති කම්පනය අවශෝෂණය කර ද්රව්යයේ මතුපිට ප්ලාස්මා ජනනය කරයි.පිකෝතත්පර 7-10 කින් පසුව, ඉලෙක්ට්රෝන ශක්තිය දැලිසට මාරු වන අතර දැලිස කම්පනය වීමට පටන් ගනී.පිකෝතත්පරයෙන් පසුව, වස්තුව සාර්ව උෂ්ණත්වයක් ජනනය කිරීමට පටන් ගන්නා අතර, ලේසර් මගින් විකිරණය කරන ලද දේශීය ද්රව්ය පිරිසිදු කිරීමේ අරමුණ සාක්ෂාත් කර ගැනීම සඳහා රත් වීමට, උණු කිරීමට සහ වාෂ්ප වීමට පටන් ගනී.

පිරිසිදු කිරීමේ ක්රියාවලිය සහ බලපෑම

අච්චාරු දැමීමේ ක්රමය හා සසඳන විට, ලේසර් පිරිසිදු කිරීමේ ක්රමය ඉතා සරල ය, පූර්ව ප්රතිකාර අවශ්ය නොවන අතර තෙල් ඉවත් කිරීම, ඔක්සයිඩ් ස්ථරය ඉවත් කිරීම සහ මලකඩ ඉවත් කිරීම යන පිරිසිදු කිරීමේ කටයුතු එකවර සිදු කළ හැකිය.ආලෝකය නිවා දැමීමට උපාංගය සක්රිය කරන්න, පසුව එය පිරිසිදු කරන්න.

ලේසර් පිරිසිදු කිරීමේ පද්ධතියට Sa3 මට්ටමේ ඉහළම කාර්මික පිරිසිදු කිරීමේ මට්ටමට ළඟා විය හැකි අතර, ද්රව්ය මතුපිට දෘඪතාව, ජලාකර්ෂණීය බව සහ ජලභීතිකාවට කිසිදු හානියක් සිදු නොවේ.එය අච්චාරු දැමීමට වඩා පරිපූර්ණයි.

වාසි සහ අවාසි

ක්රියාවලි ප්රවාහ සහ මෙහෙයුම් අවශ්යතා

ක්රියාවලි දුසිමකට වඩා ඇති අච්චාරු දැමීමේ මෙවලම සමඟ සසඳන විට, ලේසර් ක්ලීනර් වඩාත් සරල ක්රියාවලියක් ලබා ඇති අතර මූලික වශයෙන් එක් පියවරක් ලබා ඇත.පිරිසිදු කිරීමේ කාලය හා ද්රව්යමය අලාභය බෙහෙවින් අඩු කරයි.

අච්චාරු දැමීමේ ක්රමයට මෙහෙයුම් ක්රියාවලියේදී දැඩි අවශ්යතා ඇත: මලකඩ ඉවත් කිරීමේ ගුණාත්මකභාවය සහතික කිරීම සඳහා වැඩ කොටස සම්පූර්ණයෙන්ම ක්ෂය විය යුතුය;අධික අම්ල සාන්ද්රණය හේතුවෙන් වැඩ කොටස විඛාදනයට ලක්වීම වැළැක්වීම සඳහා අච්චාරු දැමීමේ ද්රාවණයේ සාන්ද්රණය පාලනය වේ;වැඩ ෙකොටස් වලට හානි වැළැක්වීම සඳහා ක්රියාවලිය පිරිවිතරයන්ට අනුව උෂ්ණත්වය පාලනය කරනු ලබන අතර උපකරණ විඛාදනයට හේතු වේ;අච්චාරු දැමීමේ ටැංකිය ක්රමයෙන් රොන් මඩ තැන්පත් වන අතර එමඟින් තාපන පයිප්ප සහ අනෙකුත් පාලන උපාංග අවහිර වන අතර නිතිපතා ඉවත් කළ යුතුය;ඊට අමතරව, අච්චාරු දැමීමේ කාලය, එන්නත් කිරීමේ පීඩනය, මෙහෙයුම් ස්පුටර් කිරීම, පිටාර උපකරණ ආදිය කෙරෙහි අවධානය යොමු කිරීම අවශ්ය වේ.

ලේසර් පිරිසිදු කිරීම මුල් අවධියේදී පරාමිතීන් සැකසීමෙන් පසු මෝඩ වැනි මෙහෙයුමක් හෝ ස්වයංක්රීය මිනිසුන් රහිත ක්රියාකාරිත්වයක් අවබෝධ කර ගත හැකිය.

පිරිසිදු කිරීමේ බලපෑම සහ පරිසර දූෂණය

ශක්තිමත් පිරිසිදු කිරීමේ බලපෑමට අමතරව, ලේසර් පිරිසිදු කිරීමේ පද්ධතියට වැඩි වැරදි ඉවසීමේ වාසියක් ඇත.

අච්චාරු දැමීමේ ක්රමයේ ක්රියාකාරිත්වයේ වැරදි හේතුවෙන් ඔක්සිජන් මැක්යුලර්, රතු පැහැය සහ කළු වීම බොහෝ විට සිදු වන අතර ප්රතික්ෂේප කිරීමේ අනුපාතය ඉහළ ය.

ජල බිංදු ලේසර් පරීක්ෂණයෙන් ඔප්පු වන්නේ ලේසර් පිරිසිදු කිරීම අධිසංතෘප්ත වුවද, එය තවමත් ශක්තිමත් ලෝහමය දීප්තියක් ඇති බවත්, හයිඩ්රොක්සයිඩ් සහ අනෙකුත් දූෂක නිපදවන්නේ නැති බවත්, වෑල්ඩින් වැනි ඊළඟ සැකසුම් ක්රමවලට බලපාන්නේ නැති බවත්ය.

හරිතම පිරිසිදු කිරීමේ ක්රමය වන ලේසර් පිරිසිදු කිරීමේ සමස්ත ක්රියාවලියේදී අපද්රව්ය ද්රව සහ ස්ලැග් වැනි පරිසර දූෂණයක් සිදු නොවනු ඇත.

ඒකක පිරිවැය VS පරිවර්තන පිරිවැය

අච්චාරු දැමීමේ මෙවලම සඳහා පරිභෝජන ද්රව්ය ලෙස රසායනික ද්රව්ය අවශ්ය වේ, එබැවින් ඒකක පිරිවැය උපකරණ ක්ෂයවීම් + පරිභෝජන පිරිවැයෙන් සමන්විත වේ.

ලේසර් පිරිසිදු කිරීමේ යන්ත්රයට උපකරණ මිලදී ගැනීම හැර වෙනත් පරිභෝජන ද්රව්ය අවශ්ය නොවේ.ඒකක පිරිවැය යනු උපකරණවල ක්ෂය වීමයි.

එමනිසා, පිරිසිදු කිරීමේ පරිමාණය විශාල වන අතර වසර දිගු වන තරමට ලේසර් පිරිසිදු කිරීමේ ඒකකයේ පිරිවැය අඩු වේ.

අච්චාරු නිෂ්පාදන රේඛාවේ සංයුතියට සංකීර්ණ ක්රියාවලි අවශ්ය වන අතර විවිධ ලෝහ ද්රව්ය සඳහා අච්චාරු දැමීමේ නියෝජිතයින්ගේ අනුපාතය සමාන නොවේ, එබැවින් පරිවර්තන නිෂ්පාදන රේඛාවට විශාල පරිවර්තන පිරිවැයක් අවශ්ය වන අතර ලෝහ ද්රව්ය කෙටි කාලයක් තුළ පිරිසිදු කළ යුතුය. තනි වන අතර නම්යශීලීව වෙනස් කළ නොහැක.

ලේසර් පිරිසිදු කිරීම සඳහා පරිවර්තන පිරිවැයක් නොමැත: එකම පිරිසිදු කිරීමේ යන්ත්රයේ මෘදුකාංග පරාමිතීන් මාරු කිරීමෙන් පසුව, වානේ තහඩුව විනාඩියකට සහ ඇලුමිනියම් මිශ්ර ලෝහය ඊළඟ මිනිත්තුව පිරිසිදු කිරීමේ බලපෑම ලබා ගත හැකිය.ව්යවසායන් සඳහා JIT නම්යශීලී නිෂ්පාදනය ක්රියාත්මක කිරීම පහසුය.

සාරාංශ කරන්න

අච්චාරු දැමීමේ තහඩුව නිෂ්පාදන නිෂ්පාදනයේ පුළුල් පරාසයක සහ ගැඹුරු යෙදුමක් ඇති අතර කාර්මික සහාය සඳහා ධනාත්මක කාර්යභාරයක් ඉටු කරයි.කෙසේ වෙතත්, නිෂ්පාදන කර්මාන්තය අඛණ්ඩව වැඩිදියුණු කිරීමත් සමඟ, ධාරිතාව ප්රශස්ත කිරීම සහ ව්යුහාත්මක ගැලපීම් ද සෙමින් සිදු කෙරේ.

මිනිසුන්ගේ පාරිසරික දැනුවත්භාවය වැඩි දියුණු කිරීමත් සමඟ නිෂ්පාදන මාර්ග අච්චාරු දැමීම සඳහා රජයට සහ ව්යවසායයන්ට වඩ වඩාත් දැඩි අවශ්යතා ඇති අතර අදාළ ව්යවසායන්හි ලාභ ආන්තිකය තුනී වෙමින් පවතී.සමස්ත පරිසරය ලේසර් පිරිසිදු කිරීම සඳහා වඩාත් හිතකර වේ.

සමහර විට ඊළඟ දශකය තුළ අච්චාරු දැමීමේ තහඩු නව නමක් ඇත - ලේසර් පිරිසිදු කිරීමේ තහඩු.